Despre magneții din ferită dură (ceramică).

Magneții ceramici, cunoscuți și sub numele de magneți de ferită, conțin materiale precum oxid de fier sinterizat și carbonat de bariu sau stronțiu. Magneții de ferită sunt cunoscuți pentru costul redus, rezistența bună la coroziune și stabilitatea la temperaturi ridicate de până la 250 ° C. Deși proprietățile lor magnetice diferă semnificativ deMagneți NdFeB, costul lor este foarte scăzut din cauza materiilor prime ieftine, abundente și nestrategice utilizate pentru fabricarea acestor magneți, făcând magneții ceramici cu magnet permanenți potriviți pentru producția la scară largă.

Magneții de ferită sunt fabricați prin turnarea unui amestec de pulbere de aproximativ 80% Fe2O3 și 20% fie BaCo3, fie SrO3. Împreună cu cercetările ulterioare, aditivi precum cobaltul (Co) și lantanul (La) sunt combinați pentru a îmbunătăți performanța magnetică. Pulberea turnată de culoare verde metalizat este sinterizată în interiorul unui cuptor cu temperatură controlată care este încălzit cu electricitate sau cărbune. Deși magneții de ferită dură au proprietăți magnetice scăzute, ei sunt totuși o alegere preferată pentru ingineri datorită mai multor factori, cum ar fi disponibilitatea abundentă a materiei prime, cel mai mic cost dintre familiile de magneti permanenți, densitate scăzută, stabilitate chimică excelentă, temperatura maximă ridicată de lucru și Curie. temperatură.

Segment de ferită&Magnet inel de ferităeste cel mai frecvent produs comercializat și servește drept un pilon important de afaceri pentru compania noastră în fazele sale incipiente. Odată cu realizarea cererii tot mai mari pentru aceste aplicații, ne-am concentrat eforturile pe promovarea magneților de ferită tare tip segment de arc și am acumulat o experiență vastă în producerea corectă a magneților pentru a maximiza performanța și a optimiza alte intenții de aplicare. De asemenea, am reușit să dezvoltăm un magnet dur de ferită cu o structură neregulată, geometrie complicată și precizie ridicată. Magneții noștri de ferită dură comercializați sunt acum utilizați pe scară largă în interiorul motoarelor, generatoarelor, senzorilor, difuzoarelor, contoarelor, releelor, separatoarelor și o varietate de alte aplicații în apărare, auto, robotică, aparate electrocasnice, stații de bază de comunicații fără fir și plante minerale.

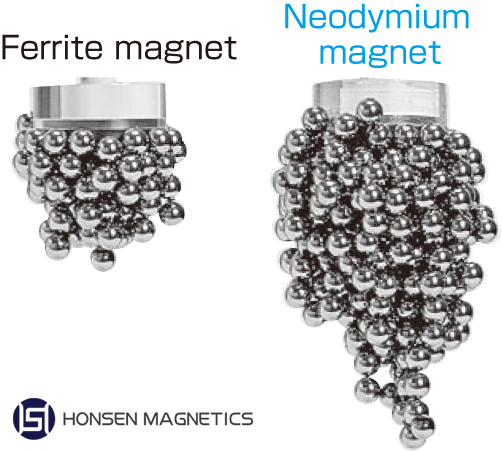

Diagrama schematică a comparației forței magnetice între magnetul de ferită și magnetul de neodim--->

Magneții de ferită au produse cu energie scăzută și rezistență bună la coroziune și sunt utilizați în mod obișnuit în componentele care conțin oțel cu conținut scăzut de carbon, capabile să funcționeze la temperaturi moderate. Realizarea magneților ceramici necesită presare și sinterizare. Datorită fragilității lor potențiale, roțile de șlefuit cu diamante ar trebui folosite dacă este necesară șlefuirea. Magneții de ferită ating un echilibru între puterea magnetică și rentabilitatea, în timp ce tendința lor de fragilitate echilibrează rezistența lor excelentă la coroziune. De asemenea, au o puternică coercibilitate și rezistență la demagnetizare, făcându-le o alegere economică pentru aplicații comune, cum ar fi jucăriile, artizanatul și motoarele. Magneții din pământuri rare pot îmbunătăți considerabil greutatea sau dimensiunea, în timp ce ferita a devenit o alegere mai bună pentru aplicații cu cerințe de densitate energetică scăzută, cum ar fi geamurile electrice în vehicule, scaune, întrerupătoare, ventilatoare, suflante în aparate electrice, unele unelte electrice și difuzoare și sonerie în echipamente electroacustice.

Magnet de ferită tare de stronțiu și magnet de ferită tare de bariu

Compoziția chimică a magnetului de ferită tare de bariu și a magnetului de ferită tare de stronțiu este descrisă prin formulele BaO-6Fe2O3 și SrO-6Fe2O3. Magnetul de ferită tare de stronțiu depășește magnetul de ferită tare de bariu în ceea ce privește performanța magnetică și forța coercitivă. Datorită costului mai mic al materialului, magneții de ferită tare de bariu sunt încă utilizați pe scară largă. Pentru a obține proprietăți magnetice ridicate, economisind în același timp bani, un amestec de carbonat de stronțiu și carbonat de bariu este uneori folosit pentru a produce ferită tare.

Contactul direct cu un magnet de ferită de bariu este în general considerat sigur, atâta timp cât este utilizat în conformitate cu procedurile de manipulare adecvate. Cu toate acestea, este important să rețineți că bariul este un element toxic și trebuie luate măsuri de precauție pentru a preveni ingestia sau inhalarea oricăror praf sau particule de bariu. Este recomandabil să vă spălați întotdeauna bine mâinile după manipularea magneților de ferită de bariu și să evitați activitățile care pot genera particule fine sau praf. Dacă apar nelămuriri sau dacă este nevoie de informații specifice privind siguranța, se recomandă să ne consultați sau să ne consultați ghidurile de siguranță relevante.

Forme șiToleranță dimensionalăde magneți de ferită dură

Magneții de ferită tare vin în diferite forme și tipuri. Cele mai comune forme includ inele, arce, dreptunghiuri, discuri, cilindri și trapezi. Aceste forme pot fi personalizate și combinate pentru a răspunde nevoilor specifice. În plus, magneții de ferită dură sunt disponibili în diferite tipuri, cum ar fi izotropi și anizotropi. Magneții izotropi au proprietăți magnetice uniforme în toate direcțiile, în timp ce magneții anizotropi au o direcție preferată de magnetizare. Acest lucru permite prelucrarea suplimentară pe baza cerințelor aplicației. Cu versatilitatea lor în formă și tip, magneții de ferită dură sunt utilizați pe scară largă în industrii precum cea auto, electronică și energie.

Magnet din ceramică cu potcoavă

Magnet de ferită în formă de U

Folosit pe scară largă în domeniul educațional

Înainte de a fi prelucrat, deviația dimensională a unui magnet dur de ferită este controlată până la +/-2%, iar după ce a fost pur și simplu șlefuit cu o unealtă diamantată, poate fi controlată până la +/-0,10 mm. Este posibilă toleranța vamală sau controlul precis de până la +/-0,015 mm, dar trebuie negociat. Magneții de ferită dură anizotropă umedă sunt de obicei furnizați cu suprafețe paralele cu orientarea anizotropă nemăcinată și alte suprafețe măcinate. Pentru definiții de concentricitate, rotunjime, perpendicularitate, perpendicularitate și alte toleranțe, vă rugămcontactați echipa noastră.

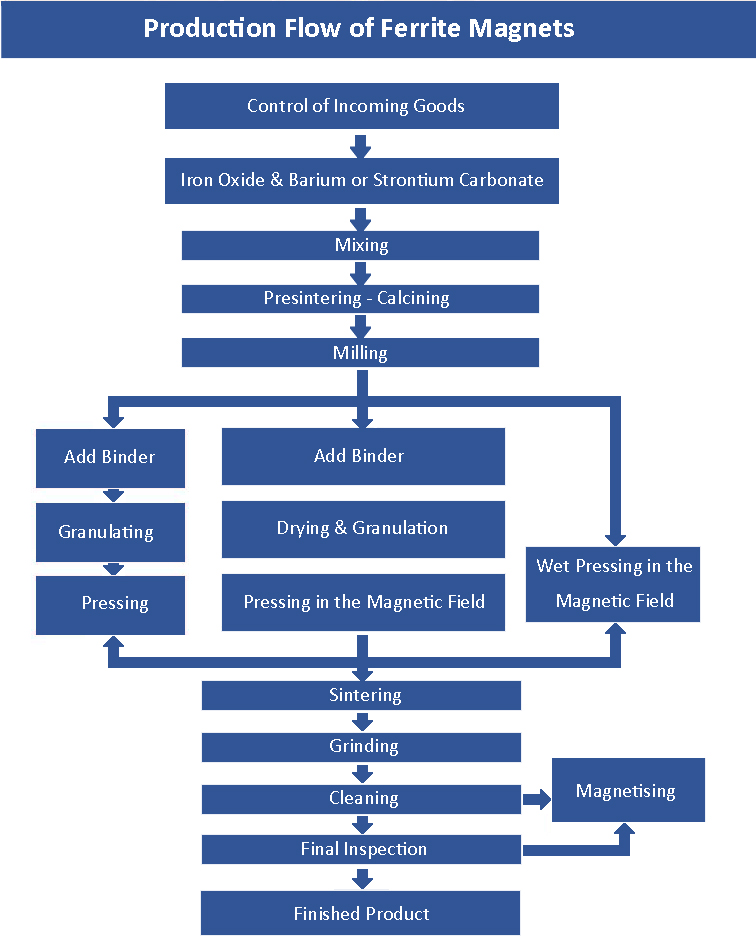

Procesul de fabricație a magneților de ferită dură

Procesul de fabricație a magneților de ferită dură implică mai multe etape.

1. Materiile prime, inclusiv oxidul de fier și carbonatul de stronțiu sau carbonatul de bariu, sunt amestecate într-un raport precis. Amestecul este apoi măcinat într-o pulbere fină.

2. Pulberea este compactată în forma dorită folosind fie o presă hidraulică, fie o presă izostatică. Pulberea compactată este apoi sinterizată la temperaturi ridicate, de obicei în jur de 1200-1300 de grade Celsius, într-o atmosferă controlată pentru a promova creșterea cerealelor și pentru a crește proprietățile magnetice.

3. După procesul de sinterizare, magneții sunt răciți lent la temperatura camerei pentru a minimiza stresul și pentru a preveni fisurile. Acestea sunt apoi prelucrate sau măcinate pentru a obține forma și dimensiunile dorite finale.

4. În unele cazuri, este necesară o etapă suplimentară de magnetizare. Aceasta implică supunerea magneților la un câmp magnetic puternic pentru a alinia domeniile magnetice într-o direcție specifică, îmbunătățindu-le și mai mult proprietățile magnetice.

5. În cele din urmă, magneții sunt supuși verificărilor de control al calității pentru a se asigura că îndeplinesc specificațiile și cerințele dorite înainte de a fi ambalați și expediați clienților.

Scule de magnet dur de ferită

Turnarea cu scule este metoda cea mai rentabilă pentru producerea unor cantități mari de magneți de ferită duri. Crearea magneților de ferită tare anizotropi necesită unelte costisitoare, în timp ce fabricarea magneților de ferită tare izotropice este mult mai puțin costisitoare. Putem folosi sculele gata pentru a modela magneți alternativi de grosime/înălțime în intervalul permis dacă magnetul necesar are același diametru ca sculele curente sau aceeași lungime și lățime atunci când este de tip bloc.

În realitate, tăiem ocazional blocuri mari, șlefuim diametre mai mari de inele sau disc și prelucram segmente de arc de dimensiune apropiată de cea necesară. Atunci când cantitatea de comandă nu este foarte mare (mai ales în faza de prototip), această abordare este eficientă pentru obținerea unor dimensiuni precise, economisirea costurilor de scule și omogenizarea greutății și fluxului fiecărei piese a produsului. Costul producției de magneti fabricați la mașină este foarte mare.

Magnet de ferită dură anizotrop umed, izotrop uscat și anizotrop

Majoritatea magneților de ferită tare sunt turnați folosind o mașină de presare echipată cu o bobină capabilă să producă un câmp magnetic extern, rezultând un magnet anizotrop. Materialul folosit pentru fabricarea magneților de ferită tare anizotropi este de obicei într-o stare de șlam umedă, permițând moleculelor să fie perfect aliniate în timpul procesului de turnare. Numim magneți obținuți prin acest proces magneți de ferită tare anizotropi umezi, deoarece aceștia pot fi magnetizați numai de-a lungul unei pre-orientări. (BH)max al unui magnet de ferită dură anizotrop este cu câteva ordine de mărime mai mare decât cel al unui magnet de ferită dură izotrop.

Materia primă folosită pentru a face magneți izotropi de ferită tare este de obicei pulbere uscată. Turnarea se face cu o mașină de perforat, care nu poate aplica un câmp magnetic extern magnetului. Ca rezultat, magneții care rezultă sunt cunoscuți ca magneți de ferită dură izotropică uscată. Magnetizarea pe un magnet izotrop de ferită tare poate avea loc în orice orientare și model dorit, în funcție de jugul de magnetizare.

Magneții de ferită tare anizotropi uscati sunt un alt tip de magnet de ferită tare. Este realizat din pulbere uscată care a fost orientată de un câmp magnetic extern. Proprietatea magnetică a unui magnet de ferită dură anizotrop uscată este mai mică decât cea a unui magnet de ferită dură anizotrop umedă. În mod obișnuit, un proces uscat și anizotrop este utilizat pentru modelarea magneților cu structuri complexe, dar cu proprietăți superioare magneților izotropi.

Magnet de ferită dură, anizotrop, orientat diametral

Cu magnetizarea axială, magneții de ferită dură anizotropi de tip inel sunt utilizați cel mai frecvent (paralel cu orientarea de presare). Există unele nevoi ale pieței pentru magneți de ferită dură anizotropi în formă de inel cu magnetizare diametrală (orientați perpendicular pe axa de presare), care sunt deosebit de dificil de produs. Rotoarele de timp, senzorii, motoarele pas cu pas și motoarele pompelor aparatelor de uz casnic, cum ar fi mașinile de spălat, mașinile de spălat vase, acvariile și sistemele de alimentare cu căldură, sunt destinate să utilizeze acest tip de magnet. Confruntarea dintre forța magnetică în creștere și scăderea raportului de fisurare a produsului reprezintă o provocare de producție. Crăpătura magnetului va apărea frecvent în timpul procedurilor de sinterizare și injecție a arborelui. După mai bine de zece ani de cercetare, inginerul nostru a reușit să îndepărteze blocajul și a câștigat o experiență unică în producerea acestui tip de magnet.

Proprietățile termice ale magnetului dur de ferită

Coeficientul de remanență negativ al feritei dure. Magneții de ferită dură au un coeficient de temperatură pozitiv al forței coercitive intrinseci în comparație cu magneții cu pământuri rare. Remanența magneților de ferită dură va scădea pe măsură ce temperatura crește cu 0,18%/°C, în timp ce forța lor coercitivă intrinsecă va crește cu aproximativ 0,30%/°C. Forța coercitivă a unui magnet dur de ferită va scădea pe măsură ce temperatura exterioară scade. Ca urmare, se recomandă să aveți componente cu magneți de ferită duri care nu funcționează la temperaturi scăzute. Magneții de ferită tare au o temperatură curie de aproximativ 450°C. Intervalul de temperatură de funcționare recomandat al magnetului dur de ferită este de la -40°C la 250°C. Magneții de ferită dură vor experimenta o schimbare în structura granulelor atunci când temperatura ambiantă ajunge până la aproximativ 800oC. Această temperatură a împiedicat magnetul să funcționeze.

Stabilitate chimică și acoperire

Magneții de ferită dură au stabilitate chimică ridicată în majoritatea situațiilor. Este rezistent la o gamă largă de substanțe, inclusiv saramură, acizi diluați, hidroxid de potasiu și sodiu, soluții alcaline și solvenți organici. Acizii organici și anorganici concentrați, inclusiv acizii sulfuric, clorhidric, fosforic, fluorhidric și oxalic, au capacitatea de a-l grava. Concentrația, temperatura și timpul de contact afectează toate gradul și viteza de gravare. Nu necesită acoperire pentru protecție deoarece coroziunea nu va apărea chiar și atunci când funcționează într-un mediu umed și cald. Poate fi vopsit sau placat cu nichel și aur, de exemplu, în scopuri de podoabă de frumusețe sau curățarea suprafețelor.

DE CE NE ALEGE

Cu peste un deceniu de experiență,Honsen Magneticsa excelat constant în producția și comercializarea magneților permanenți și a ansamblurilor magnetice. Liniile noastre extinse de producție cuprind diverse procese cruciale, cum ar fi prelucrarea, asamblarea, sudarea și turnarea prin injecție, ceea ce ne permite să oferim clienților noștri o SOLUȚIE ONE-STOP. Aceste capabilități cuprinzătoare ne permit să producem produse de top care îndeplinesc cele mai înalte standarde de calitate.

LaHonsen Magnetics, suntem foarte mândri de abordarea noastră centrată pe client. Filosofia noastră se bazează pe a pune nevoile și satisfacția clienților noștri mai presus de orice altceva. Acest angajament ne asigură nu numai că livrăm produse excepționale, ci și servicii excelente pe parcursul întregii călătorii a clienților. Oferind constant prețuri rezonabile și menținând o calitate superioară a produsului, am câștigat o popularitate imensă în Europa, America, Asia de Sud-Est și alte țări. Feedback-ul pozitiv și încrederea pe care le primim de la clienții noștri ne consolidează și mai mult poziția în industrie.

AVANTAJELE NOASTRE

- Mai mult decât10 anide experiență în industria produselor magnetice permanente

- Aveți o echipă puternică de cercetare și dezvoltare care vă poate oferi perfectServiciu OEM și ODM

- Deține certificatul deISO 9001, IATF 16949, ISO14001, ISO45001, REACH și RoHs

- Cooperare strategică cu primele 3 fabrici rare de blank ptmaterii prime

- Rata mare deautomatizareîn producție și inspecție

- Urmărirea produsuluiconsistenta

- priceputmuncitori &continuuîmbunătăţire

- 24 de oreserviciu online cu răspuns pentru prima dată

- ServițiSOLUȚIE ONE-STOPasigura o achiziție eficientă și rentabilă

FACILITĂȚI DE PRODUCȚIE

Concentrarea noastră rămâne neclintită în a oferi clienților noștri valoroși sprijin avangardist și produse competitive de ultimă oră, care ne extind prezența pe piață. Impulsați de progresele revoluționare în materie de magneți permanenți și componente, ne angajăm să stimulăm creșterea și să pătrundem pe piețele neexploatate prin descoperiri tehnologice. Condus de un inginer șef, departamentul nostru calificat de cercetare și dezvoltare valorifică capabilitățile interne, cultivă contactele cu clienții și anticipează dinamica pieței în schimbare. Echipele autonome supraveghează cu sârguință întreprinderile de pe tot globul, asigurându-se că întreprinderea noastră de cercetare progresează constant.

CALITATE ȘI SIGURANȚĂ

Managementul calității joacă un rol central în etosul nostru de afaceri. Credem că calitatea nu este doar un concept, ci esența și instrumentul de navigare al organizației noastre. Sistemul nostru riguros de management al calității depășește documentele și este profund încorporat în procesele noastre. Prin acest sistem, ne asigurăm că produsele noastre îndeplinesc în mod constant specificațiile clienților noștri și depășesc standardele așteptate.

AMBALARE ȘI LIVRARE

ECHIPA & CLIENȚI

Inima luiHonsen Magneticsbate într-un ritm dublu: ritmul de asigurare a fericirii clienților și ritmul de asigurare a siguranței. Aceste valori depășesc produsele noastre pentru a rezona la locul nostru de muncă. Aici, sărbătorim fiecare pas al călătoriei angajaților noștri, considerând progresul lor ca piatra de temelie a progresului de durată al companiei noastre.

FEEDBACKUL CLIENȚILOR